曲げ加工

板金曲げ加工は、板金加工におけるもっとも重要なコア技術です。

板金曲げ加工は、板金加工におけるもっとも重要なコア技術です。

板厚や形状、材質に応じて、さまざまな種類の上型(パンチ)と下型(ダイ)を組み合わせ、適切な圧力で、一定の角度に折り曲げます。また、金型を工夫することにより、円弧状の曲面を作り出すR曲げなど、さまざまな応用技術があります。

曲げ加工は、材料の寸法特性や材料特性を考慮しなければなりません。また、加工条件の選択が事前の展開寸法決定にも影響することから、精度の良い曲げ加工を実現するには、設計、展開、曲げ加工のトータルな視野を持った生産設計が求められ、豊富な技術経験・ノウハウがものをいいます。

展開計算において最新のデジタルシミュレーション技術を用いる一方で、板金職人の深い経験と熟練技能を組み合わせることで、幅広い板金加工サービスを提供しています。

V曲げ

上型(パンチ)と下型(ダイ)の組み合わせで、板を90度や任意の一定の角度に折り曲げるもっとも多用される基本技術です。ある程度の数量がある場合は、多工程の複雑な曲げであっても最新のNCプレスブレーキで高効率な加工が可能です。また、一個づくりや数個の小量加工では、汎用的な機械を用いた熟練職人の手による技術に優位性があります。

上型(パンチ)と下型(ダイ)の組み合わせで、板を90度や任意の一定の角度に折り曲げるもっとも多用される基本技術です。ある程度の数量がある場合は、多工程の複雑な曲げであっても最新のNCプレスブレーキで高効率な加工が可能です。また、一個づくりや数個の小量加工では、汎用的な機械を用いた熟練職人の手による技術に優位性があります。

当社では、80tハイブリッドベンディングマシンによる幅2,000mmまでの高精度な曲げ加工と、汎用ベンディングマシン各種(25t、50t、100t)による手際よい少量曲げ加工を組み合わせることで、多様な曲げニーズにお応えしています。

R曲げ・U曲げ

R形状の上型(パンチ)を使用し、送りながら加圧することによって、自由な曲面をつくりだします。作業者の熟練技術を必要としますが、当社では多様な汎用型を用意することで、自由度の高いR曲げ・U曲げを実現しています。

R形状の上型(パンチ)を使用し、送りながら加圧することによって、自由な曲面をつくりだします。作業者の熟練技術を必要としますが、当社では多様な汎用型を用意することで、自由度の高いR曲げ・U曲げを実現しています。

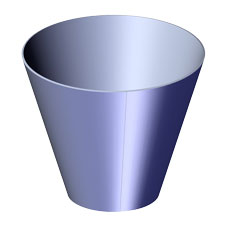

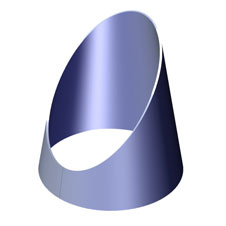

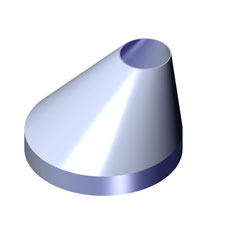

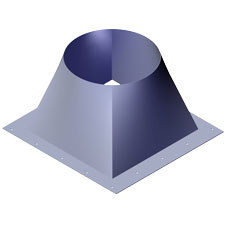

①標準ホッパー

②斜切りホッパー

③芯ズレホッパー

④カクマルホッパー

プレスブレーキを応用した多彩なR曲げ技術は当社の得意とするところです。

プレスブレーキを応用した多彩なR曲げ技術は当社の得意とするところです。

ホッパー形状の製作では、へら絞り加工(スピニング加工)も選択肢となりますが、製作個数が少数の場合は金型負担が大きくなってしまいます。

プレスブレーキを応用したR曲げは、芯ずれホッパーや斜切りホッパー等、難易度の高い曲げ加工も、一個からの製作が可能です。

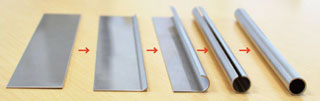

小径チューブ(パイプ)曲げ

円筒形状の加工は、小ロットの場合は3本ロールを使うのが一般的ですが、3本ロールではφ300mm以下の加工や、小径で長尺の加工が困難です。

円筒形状の加工は、小ロットの場合は3本ロールを使うのが一般的ですが、3本ロールではφ300mm以下の加工や、小径で長尺の加工が困難です。

また、プレスによる製作の場合は金型投資が必要なため、単品・少量生産ではコストが折り合いません。

当社ではプレスブレーキによるR曲げ技術を応用し、お客様に専用金型代を負担いただくことなく、最小φ10mmの小径チューブ加工の対応が可能です。

加工範囲の目安は下記の通りです。

長さ: 10~1,000 [ mm ]

板厚: 0.8~3.0 [ mm ]

直径公差: ±0.5 [ mm ] 程度 ※直径によって異なります。

材質は、SUS材・SS材・AL材に対応しており、その他材料については、対応可能な場合もありますので、ご相談していただければ専門知識をもった担当者が対応させていただきます。

材質は、SUS材・SS材・AL材に対応しており、その他材料については、対応可能な場合もありますので、ご相談していただければ専門知識をもった担当者が対応させていただきます。

3本ロール曲げ

手動式3本ロール(ピンチタイプ)を使用して円筒形をつくる加工です。作り上げる曲面の大きさに合わせて、半径の大きなロールや小さなロールを組み合わせ、送り曲げ加工をします。3本ロールの構造上、板の両端部付近はRに曲げることができないので、ロールにかける前に「はな曲げ」をベンダーによるR曲げとの「合わせ技」で対応します。レトロ感あふれる汎用機械ですが、熟練職人によって手早くかつ自由度高く円筒形をつくりだす3本ロールは、今後とも貴重な道具です。

手動式3本ロール(ピンチタイプ)を使用して円筒形をつくる加工です。作り上げる曲面の大きさに合わせて、半径の大きなロールや小さなロールを組み合わせ、送り曲げ加工をします。3本ロールの構造上、板の両端部付近はRに曲げることができないので、ロールにかける前に「はな曲げ」をベンダーによるR曲げとの「合わせ技」で対応します。レトロ感あふれる汎用機械ですが、熟練職人によって手早くかつ自由度高く円筒形をつくりだす3本ロールは、今後とも貴重な道具です。

スピニング絞り加工(へら絞り)

スピニング加工は、薄板を専用の旋盤で回転させながら、簡易金型に沿って専用のへらでなぞって変形させる塑性加工です。プレス加工が高額な専用金型が必要なのに対して、スピニング用の簡易金型は比較的安価なため、100個程度の少中量量産に向いています。

スピニング加工は、薄板を専用の旋盤で回転させながら、簡易金型に沿って専用のへらでなぞって変形させる塑性加工です。プレス加工が高額な専用金型が必要なのに対して、スピニング用の簡易金型は比較的安価なため、100個程度の少中量量産に向いています。